Guida pratica alla pellicola di laminazione per compensato MDF e WPC

2025-11-07

Introduzione

In questo articolo vengono fornite indicazioni pratiche e orientate alla produzione Pellicola di laminazione per compensato MDF WPC , inclusi tipi di pellicola, finiture superficiali, metodi di applicazione, compatibilità adesiva, test delle prestazioni, risoluzione dei problemi e un elenco di controllo di selezione per produttori e acquirenti. L'attenzione si concentra sui dettagli attuabili che possono essere applicati in fabbrica o durante la specifica.

Perché scegliere la pellicola di laminazione per pannelli compositi

La pellicola di laminazione viene utilizzata per proteggere, decorare e prolungare la durata dei pannelli in legno ingegnerizzato. Sul compensato MDF e WPC, le pellicole laminate aggiungono resistenza all'abrasione, repellenza all'umidità, stabilità ai raggi UV e texture decorative riducendo al contempo le fasi di finitura rispetto ai rivestimenti umidi.

Tipi e proprietà comuni delle pellicole

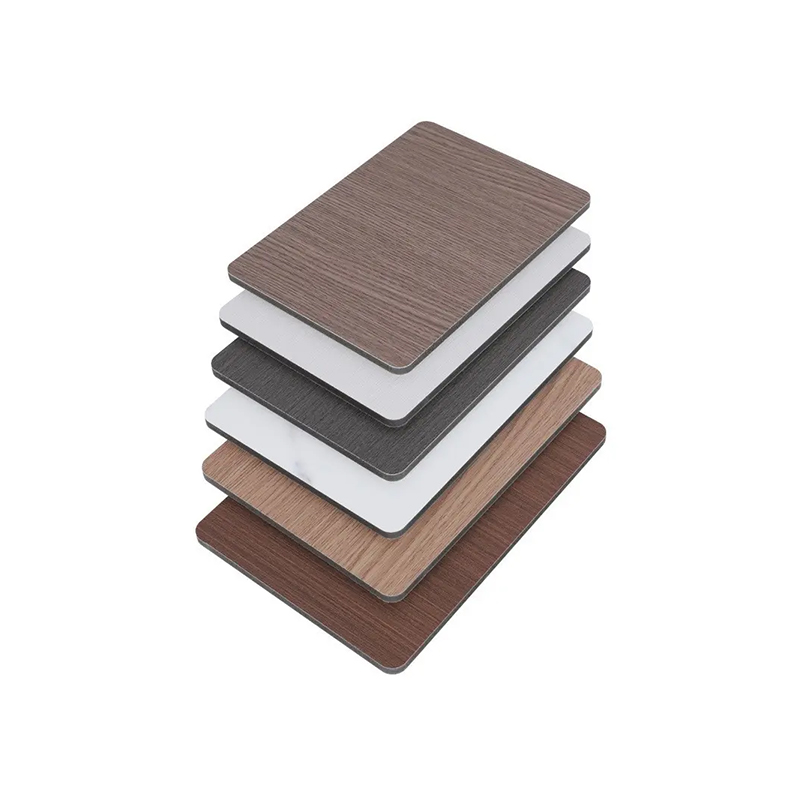

Pellicole di cloruro di polivinile (PVC).

Le pellicole in PVC sono flessibili ed economiche. Sono disponibili con calibri sottili (35–200 μm) per la termoformatura e opzioni più spesse per la laminazione dei bordi. Il PVC offre una buona stampabilità e un'ampia tavolozza di colori e motivi con venature del legno.

Polipropilene (PP) e PP biorientato (BOPP)

PP e BOPP sono più leggeri e hanno una trasparenza superiore per le finiture lucide. Forniscono un assorbimento di umidità inferiore rispetto al PVC e possono essere utilizzati laddove viene data priorità alla riciclabilità o alla riduzione dei COV.

Film in polietilene tereftalato (PET).

I film in PET offrono elevata resistenza meccanica, eccellente resistenza ai graffi e stabilità alla temperatura, rendendoli adatti per superfici di fascia alta e dove la stabilità dimensionale è fondamentale.

Pellicole con rivestimento superiore acriliche e polimerizzabili ai raggi UV

Le pellicole con finiture acriliche o polimerizzabili ai raggi UV pre-applicate forniscono un'immediata durezza superficiale e resistenza chimica dopo la polimerizzazione. Questi sono spesso utilizzati in linee di produzione veloci che richiedono una movimentazione immediata.

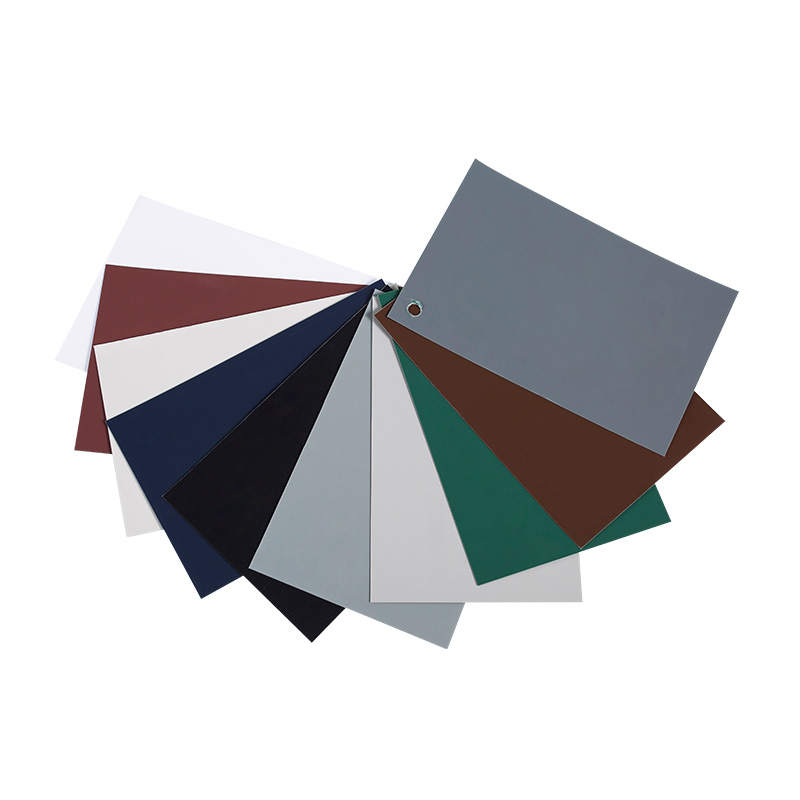

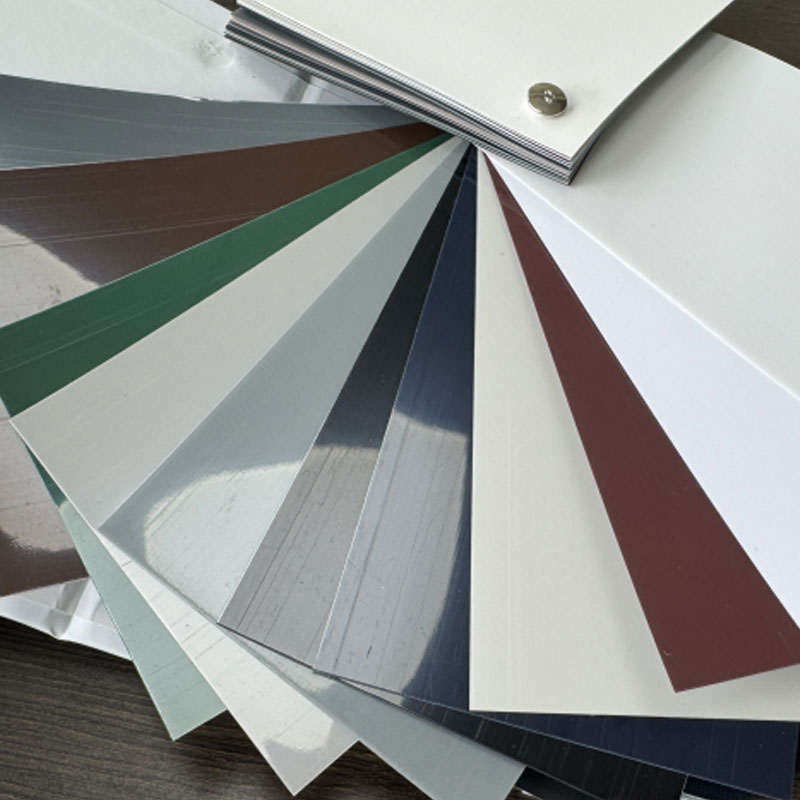

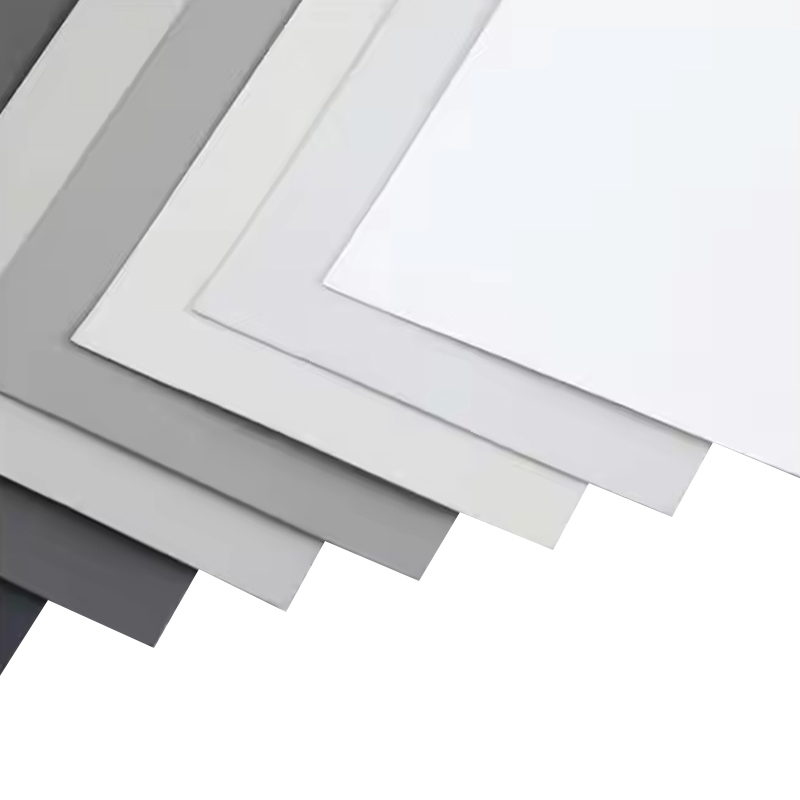

Finiture e texture superficiali

Scegli la finitura bilanciando aspetto, sensazione tattile e prestazioni. Le finiture comuni includono finiture lucide, satinate, opache, venature del legno in rilievo, texture simili alla pelle e superfici anti-impronta ultra opache.

- Elevata lucentezza: visivamente sorprendente, più facile da pulire ma mostra graffi e impronte digitali.

- Opaco/ultra opaco: nasconde piccoli graffi e segni; può essere più difficile da pulire.

- Venatura del legno in rilievo: si abbina alle trame del vero legno, utile per mobili e mobili.

- Finiture soft-touch: migliore sensazione al tatto per prodotti premium; potrebbe richiedere finiture specifiche.

Metodi di applicazione

Laminazione a secco (pressa a caldo)

La laminazione a secco utilizza una pellicola pre-rivestita con un adesivo termoattivato o utilizza pellicole adesive separate. Processo tipico: allineamento della pellicola sul pannello, passaggio attraverso la pressa a caldo a temperatura, tempo e pressione controllati. Punti di controllo chiave: profilo della temperatura della pressa, tempo di permanenza e pressione di pressione per evitare bolle e ottenere un'adesione uniforme.

Laminazione a freddo

La laminazione a freddo con adesivi sensibili alla pressione (PSA) è adatta per pannelli sensibili alla temperatura o piccoli lotti. La superficie deve essere accuratamente pulita e l'umidità controllata per prevenire l'umidità intrappolata.

Vuoto/Termoformatura in continuo per Pannelli Profilati

Per le parti profilate o curve in MDF e WPC, la termoformatura sotto vuoto combinata con la pellicola riscaldata consente alla pellicola di conformarsi senza grinze. Controllare la temperatura della pellicola e la temperatura della superficie dello stampo per evitare segni di stress.

Tipi di adesivi e compatibilità

Adatta la chimica dell'adesivo alla pellicola e al substrato. Gli adesivi comuni includono EVA, poliuretano (PUR), hotmelt e PSA. Ognuno ha dei compromessi:

- EVA: economico, adeguato per i mobili interni; moderata resistenza al calore.

- PUR: legame più forte, migliore resistenza all'umidità e al calore; più sensibile al controllo di processo ma consigliato per applicazioni ad alte prestazioni.

- Hotmelt: presa rapida, utile per operazioni in linea; controllare lo scorrimento a lungo termine sotto carico.

- PSA: utilizzato nella laminazione a freddo; la pulizia della superficie e il controllo dell'umidità sono fondamentali.

Parametri chiave del processo (intervalli pratici)

Di seguito sono riportati i punti di partenza pratici per la laminazione con pressa a caldo su pannelli MDF/WPC standard. Le impostazioni finali richiedono prove in base alle variazioni di attrezzature e materiali.

| Parametro | Gamma tipica | Note |

| Premere Temperatura | 100–160°C | Dipende dall'adesivo e dalla pellicola; PET più alto |

| Pressione | 0,5–1,5 MPa (pressione) | La pressione uniforme evita la delaminazione |

| Tempo di permanenza | 20–90 secondi | Più lungo per film/pannelli più spessi |

| Umidità del pannello | 6–10% MC | Una minore umidità riduce le bolle |

Test e controlli di qualità

Implementare test di qualità di routine per convalidare l'adesione e la durata. Procedure consigliate:

- Test di resistenza alla pelatura (180° o 90°): misura la forza di adesione tra la pellicola e il substrato.

- Test di adesione trasversale e nastro: rapido controllo online dell'adesione del rivestimento.

- Test di graffio e abrasione (Taber): quantificano la resistenza all'usura della superficie.

- Test di umidità e ebollizione: valuta l'adesione in condizioni di invecchiamento accelerato.

- Stabilità dimensionale e misurazione dell'arricciatura: importanti per film sottili su pannelli di grandi dimensioni.

Problemi comuni e rimedi

Bolle o delaminazione

Causa: umidità intrappolata, pressione insufficiente, riscaldamento irregolare o adesivo incompatibile. Soluzione: asciugare i pannelli per individuare l'umidità, verificare la temperatura di attivazione dell'adesivo, aumentare la pressione in modo uniforme ed eseguire i pannelli di prova dopo le regolazioni.

Staccare i bordi

Causa: scarsa sigillatura dei bordi, manipolazione brusca o pellicola troppo rigida. Rimedio: utilizzare bordature o bordi termosaldati, aumentare la compressione dei bordi, oppure scegliere una pellicola con spessore adeguato per l'adesione dei bordi.

Segni superficiali/buccia d'arancia

Causa: profilo di temperatura della macchina da stampa o allungamento del film non corretto. Rimedio: regolare il gradiente di temperatura, ridurre la tensione della pellicola durante la laminazione e controllare la presenza di contaminanti sulle piastre di stampa.

Manipolazione, stoccaggio e controlli ambientali

Conservare le pellicole in un magazzino climatizzato (consigliato 20–25°C; umidità relativa 40–60%). Lasciare acclimatare i rotoli di pellicola prima di aprirli. Conservare i rotoli su pallet; evitare la luce solare e fonti di calore per prevenire l'invecchiamento precoce di adesivi e rivestimenti.

Lista di controllo di selezione per acquirenti e ingegneri

- Confermare il tipo di substrato (densità MDF, composizione WPC) e l'uso finale previsto (interno, area umida, esposizione esterna).

- Scegli la chimica della pellicola in base alla resistenza ai graffi, al calore e all'umidità richiesta.

- Abbina il sistema adesivo al metodo di produzione e agli obiettivi prestazionali (EVA vs PUR vs PSA).

- Richiedi campioni ed esegui prove di produzione su larga scala, inclusi test di pelatura, abrasione e umidità.

- Verifica la capacità dei fornitori di ottenere colori uniformi, ripetibilità delle texture e controllo di qualità roll-to-roll.

Esempio di caso pratico

Un impianto di falegnameria di medie dimensioni è passato dal rivestimento UV a base solvente a una pellicola PET preverniciata con finitura UV. Risultati dopo sei mesi: la velocità della linea è aumentata del 20%, gli scarti derivanti dalla spruzzatura sono diminuiti e le richieste di garanzia per graffi superficiali sono diminuite. I principali fattori di successo sono stati le prove pilota, l'ottimizzazione della temperatura della pressa a 140°C e il passaggio all'adesivo PUR per una migliore resistenza all'umidità.

Conclusione

La selezione e l'applicazione della pellicola di laminazione su compensato MDF e WPC richiede scelte coordinate tra chimica della pellicola, tipo di adesivo, finitura superficiale e parametri di processo. Utilizzare la lista di controllo di selezione e i test di cui sopra come base per le prove. Piccoli aggiustamenti nel controllo dell'umidità, nella distribuzione della pressione e nei profili di temperatura spesso producono i migliori miglioramenti in termini di resa e prestazioni a lungo termine.

Articoli consigliati

-

1.1 Cos'è la pellicola decorativa in PP? La pellicola decorativa in PP è un tipo di materiale di superficie costituito principalmente da polipropilene, un materiale termoplastico versatile e ampiamente utilizzato...

Visualizza altro -

I tuoi mobili sembrano stanchi, obsoleti o danneggiati? Immagina di trasformarlo senza sforzo in qualcosa di straordinario, durevole e unicamente tuo. Inserisci la decorazione in PVC...

Visualizza altro -

1.Introduzione La bordatura è un processo di finitura fondamentale utilizzato nella lavorazione del legno e nella produzione di mobili per coprire e sigillare i lati esposti di materiali come...

Visualizza altro